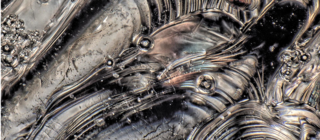

Früher häufig noch Selective Laser Melting genannt, setzt sich mittlerweile immer stärker die Begrifflichkeit Laser Powder Bed Fusion (LPBF) als offizielle Bezeichnung für das umgangssprachlich auch 3D-Metalldruck genannte Verfahren, das sich gemäss der Norm ISO/ASTM 52900:2015 den powder bed fusion Verfahren zuordnen lässt, durch. Doch aufgrund des noch jungen Alters dieser Technologie sowie dem Umstand, dass die Industrie einer der wesentlichen Impulsgeber zur Weiterentwicklung dieser Fertigungstechnologie ist, gibt es für den LPBF-Prozess aus patent- und markenrechtlichen Gründen noch weitere von den Maschinenherstellern geprägte Begrifflichkeiten. Bei ConceptLaser wird vom LaserCUSING gesprochen. Die Firma EOS beschreibt den SLM-Prozess als Direct Metal Laser Sintering (DMLS) und seit 2015 vertreibt die Firma Trumpf ihre LPBF-Anlagentechnologie wieder als Laser-Metal-Fusion-(LMF)-Systeme. Unter Anwendung eines energiereichen fokussierten Laserstrahls wird der Volumenquerschnitt in einer zuvor aufgetragenen Pulverschicht abgescannt. Dabei wird das Pulver aufgeschmolzen, das sich bei seiner Abkühlung mit der Umgebung konsolidiert und somit eine feste Struktur entstehen lässt. Nach Beendigung dieses Belichtungsprozesses wird die Bauplattform um eine definierte Höhe abgesenkt und eine weitere Pulverschicht aufgetragen, die wiederum mit dem fokussierten Strahl belichtet wird. Dieser Prozess wiederholt sich bis zur Fertigstellung des Bauteils. Der Schichtaufbau erfolgt auf einer metallischen Grundplatte, die innerhalb des LPBF-Prozesses als Wärmesenke fungiert. Die Zahl der zu verarbeitenden Materialien mittels LPBF steigt stetig. Weit verbreitet ist die Verarbeitung von Fe-, Al-, Ti- oder auch Ni-Legierungen.